碳/碳复合材料是以碳纤维为增强相的碳基复合材料,是目前极少数可以在2000℃以上保持较高力学性能的材料,它具有低比重、高比强、高比模、低热膨胀系数、耐热冲击以及耐烧蚀等优异性能,被广泛应用于航空、航天、光伏等领域。

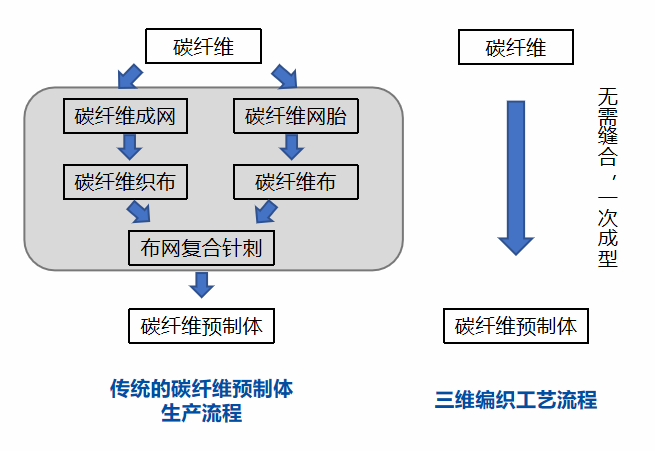

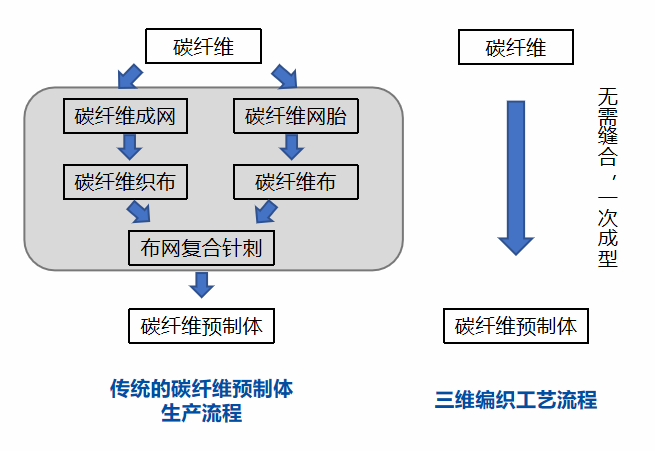

碳纤维预制体是碳/碳复合材料的骨架,其成型工艺是碳/碳复合材料最重要的基础技术之一,决定着碳/碳复合材料的性能。现在主流的碳/碳复材预制体成型工艺是针刺技术,制件属于2.5D织物。随着行业的发展,碳/碳复合材料需要更先进的预制体(3D织物),而突破传统复材工艺固有缺陷的三维编织技术,在国外已应用多年。鉴于三维编织尚未在国内碳/碳复材行业得到普及和商用,下文将浅论它在该行业的发展潜力。不分层不变形 三维编织让飞机刹车系统告别传统工艺

飞机着陆时速度很快,需要依靠反推装置和刹车装置吸收由此产生的巨大能量,使机身静止下来。刹车盘在摩擦过程中,把动能转化为热能,其工作温度最高可达1600℃。这使得刹车盘成为飞机刹车系统的关键部件、碳/碳复合材料最主要的应用领域。目前,世界上有60余种型号的飞机使用碳/碳复材飞机刹车盘,其用量约占碳/碳复材年消耗量的60%。因为成本低、工艺适应性好及力学性能优异等特点,针刺技术被大量用于制作碳/碳复材飞机刹车盘的预制体,并占有主导的产业地位。然而随着行业要求的提高,针刺预制体因其缺陷而越来越跟不上市场需求。碳纤维模量较高,抱合力较差,在针刺过程中容易损伤,所以很多针刺预制体采用预氧化纤维(即由碳纤维原丝在张力作用下于空气中加热预氧化后得到的中间产品)。可是,采用预氧化纤维的预制体完成后,首先需要进行碳化工艺,将预氧化纤维转变为碳纤维,然后进行致密化工艺。在此过程中,纤维很容易收缩,可能导致严重分层和变形,特别是结构复杂、不易加工的制品。研究表明,通常质量损失约50%,体积收缩约15%。因此,传统工艺过于复杂,也很难在编织的同时最大程度保留碳纤维的性能。

相比之下,三维编织复合材料克服了传统工艺的缺点,即受力后容易分层的问题。三维编织复合材料是利用三维编织机首先将碳纤维等高性能纤维织造成三维整体织物,再和基体(包括树脂、碳、碳化硅、金属等)复合,从而制成复合材料制件。与层合复合材料相比,三维编织复合材料具有完全整体、不分层的结构以及良好的综合力学性能,适合制造结构制件和高功能制件。在我国,飞机刹车盘的预制体品种单一,仍以针刺预制体为主,缺乏对于新型的三维编织和各种异形编织预制体的研产;在成型异形件方面,国外所做的旋转体预制体最大外径达到2600mm,远大于国内的1200mm;国外自动化程度高,制品性能稳定,而国内至今大多采用手工铺层针刺,效率低。所以,研发三维编织技术和三维编织复合材料对我国发展新材料具有重要意义。大尺寸!三维编织满足光伏热场设备新需求

传统的石墨热场系统产品成本高、供货周期长、依赖进口,阻碍了光伏行业降成本、扩规模的发展进程。2005-2015年,国内光伏行业开始尝试新材料、新工艺。在该阶段,碳/碳复合材料为光伏行业实现单晶硅拉制炉增大投料量、提高拉速、降低能耗等工艺提供了新型热场设计与材料保障,推动了光伏行业的降本增效、技术进步。

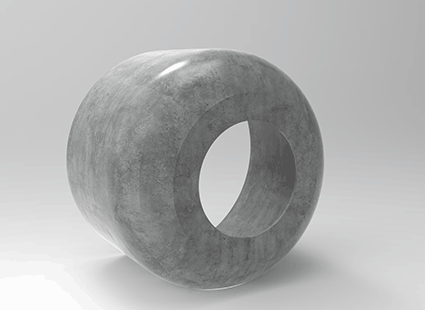

(碳/碳复合材料坩埚)

2016年之后,随着下游晶硅制造行业向大尺寸、高拉速和高品质方向的发展,碳/碳复合材料的高安全性、高纯度和可设计等方面的技术优势越来越明显,逐渐成为市场需求主导,其产品在高温热场系统应用中,也开始向大尺寸的方向发展。在国家“碳达峰、碳中和”战略目标的指引下,用于单晶硅生产的碳/碳复合材料坩埚和配套导流筒、保温筒等热场产品需求量呈爆发式增长,尤其是大尺寸坩埚市场前景广阔。然而,这些产品的碳纤维预制体仍然主要采用传统的针刺技术制成。另一方面,大直径、形状复杂部件的结构功能一体化设计与高性能、低成本的碳/碳复合材料产品制造整体技术具有较高的技术门槛。

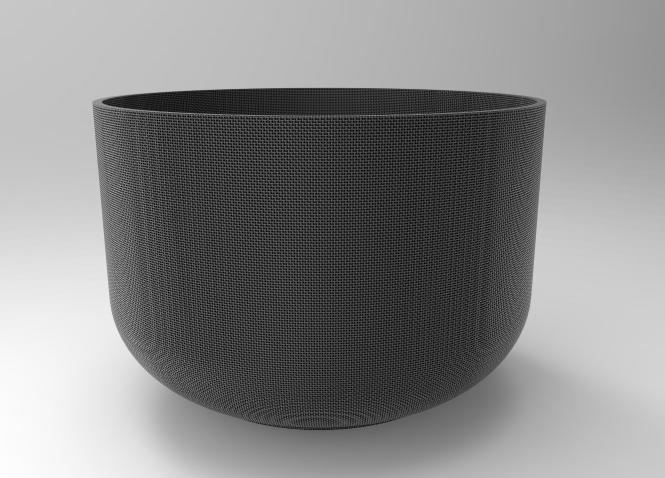

(碳/碳复合材料坩埚)

三维编织技术的发展解决了这些行业痛点,它可以实现碳纤维复合材料的大尺寸、高精度编织,而且克服了针刺预制体的缺陷,在改进层间强度、损伤容限和热应力失配等方面发挥作用。例如,传统工艺生产的坩埚预制体整体密度为0.3-0.4 g/cm³,三维编织预制体整体密度为0.7-0.8 g/cm³,随着坩埚预制体整体密度的提高,预制体在后续碳化处理过程中质量损失与体积收缩现象将得到大幅度的改善,碳化后的坩埚产品使用寿命将延长20%左右。三维编织工艺采用智能连续一体化成型生产,使产品具有更高的整体性和一致性,生产效率较传统工艺提升20%至30%,尤其在生产大尺寸坩埚预制体时,生产效率优势更为明显。

政策扶持 自主研发,三维编织在国内取得重大突破

(坩埚的碳纤维预制体)

目前,三维编织技术适用于各种大尺寸异形结构件的织造,采用编织-拉挤-缠绕一体化自动化成型工艺,可以一次性整体编织成型。同时,三维编织技术减少了工艺环节和生产周期,极大降低了碳纤维预制体的生产成本,将成为低成本碳/碳复合材料很重要的一个发展领域。可惜的是,三维编织技术门槛很高,而且对于国家安全和国民经济具有重大价值,所以西方发达国家一直对中国进行技术封锁,导致我国无法进口三维编织设备,长期饱受“卡脖子”之痛。为改变现状,云路复合材料(上海)有限公司与高校科研团队合作,经过十余年的努力,自主研发出三维编织智能设备,实现了高端制造装备的进口替代和升级换代,并且在核心技术上实现多次创新升级,已开发出国际首创的任意截面型材自动化编织和混合成型一体机,从而完全突破了欧美技术封锁,技术处于世界领先地位。云路复合材料(上海)有限公司的三维编织智能装备可以轻易切换不同设计的编织件,能编织T形、L形、工形、日形等异形产品,可连续编织直径10mm~2000mm以上回转体形、多边形及其他外凸形等管类产品,还独创编织-铺层-缠绕-编织-成型一体化“混编”工艺。公司拥有完全自主可控的技术专利、研发中心、装备和大规模生产线,端到端的响应能力,已实现了规模化量产复材产品,并成功配套多个重大工程项目、民用领域产品的研制与生产。当前,碳/碳复合材料是国家重点扶持的行业之一,要求积极开发新型超大规格、特殊结构材料的一体化制备工艺,推进高性能复合材料生产制备低成本化、产品品种多样化和装备设计自主化。另一方面,根据《当前优先发展的高技术产业化重点领域指南》《产业结构调整指导目录(2011年本)》《民用航空工业中长期发展规划(2013-2020年)》等政策,飞机刹车系统属于国家优先发展的高技术产业化重点领域,碳纤维复合材料是重点发展的关键材料。由此可见,三维编织技术在碳/碳复合材料领域大有可为。今后,云路复合材料(上海)有限公司将致力于三维编织高性能纤维复合材料在碳/碳行业等国民经济重要领域的应用,依靠独立自主的装备研发能力和柔性的产品设计能力,为合作伙伴提供定制的、快速量产的、高性价比的碳/碳复材预制体及成品器件。